大型构件组装测试存在的问题和痛点:

为确保大型构件运抵现场后可顺利安装,工厂在出厂前会进行预组装:首先对各分段分层进行组装测试,严格控制尺寸精度,继而拆解运输,以此保障最终产品的合格率。

出厂前的预安装测试是确保产品质量的关键环节。传统方法通常依赖人工钢尺测量,不仅流程繁琐、耗时耗力,还极易因人为误差导致精度不足。一旦出现偏差需返工,将显著增加时间和经济成本。

另一种常见做法是实地吊装试拼。由于构件体积庞大、分布在不同车间,需要调动大量人力与设备进行搬运和装配。尽管该方法能验证安装可行性,但其效率低下、资源消耗大,严重影响生产进度。

有没有一种更智能的方式,既能全面获取真实尺寸数据,高效判断组装合格与否,又无需真实吊装,省时省力、降低成本?

全新解决方案:三维激光扫描实现无缝虚拟装配

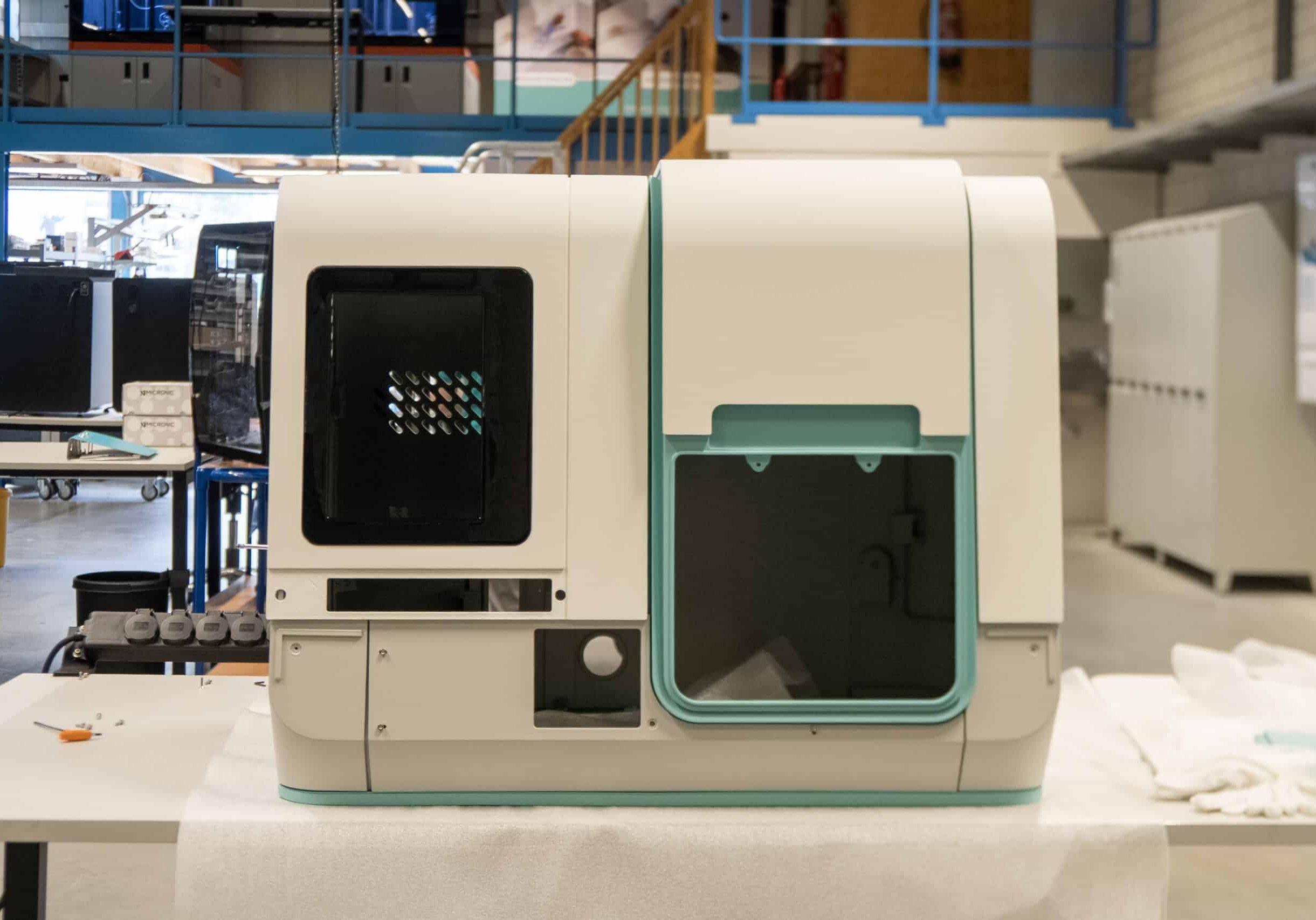

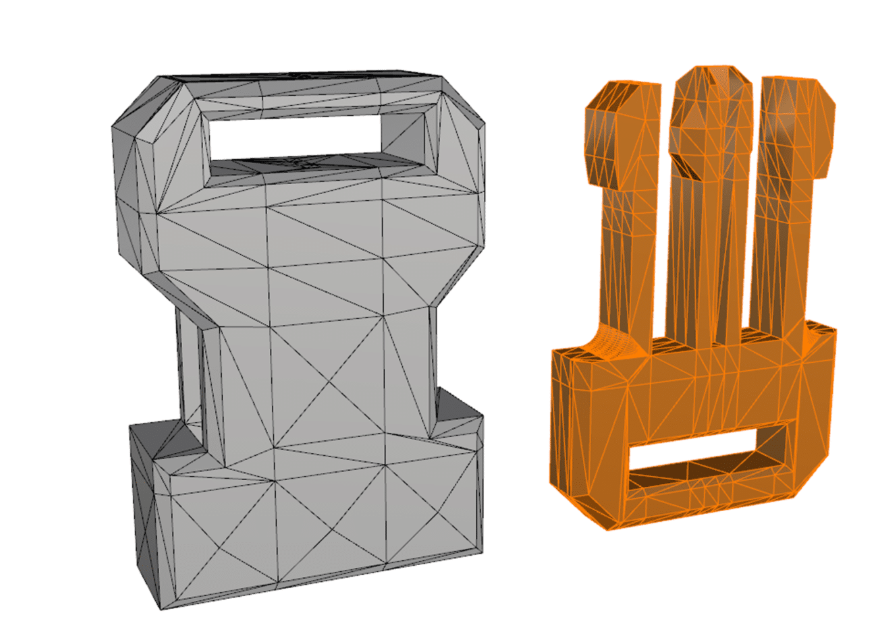

上海麦客工业级三维激光扫描仪,可在极短时间内捕获构件表面海量三维点云数据,快速构建1:1高精度实景模型。结合Cyclone点云处理软件,实现对多站点云数据的自动拼接与优化。随后,借助Cyclone 3DR进行虚拟装配与偏差分析,全面评估拼装质量,大幅缩短试验周期,显著节约综合成本。

上海三维激光扫描在大型构件组装测试中的应用优势:

极高效率:单站扫描最快26秒,无需构件移动与吊装,从数据采集到虚拟装配全程可在1小时内完成;

出色精度:扫描精度高达1mm,点云拼接可靠无分层,满足严苛工业标准;

直观清晰:三维可视化模拟装配,精准呈现关键尺寸与偏差,为决策提供清晰依据;

操作简便:一人即可完成现场操作,软件自动化程度高,输出结果图文并茂、易于理解。

如果您有大型、复杂工件装配精度需要检测,可以随时来电,我们会根据您的需求来定制三维扫描服务方案,助您节省时间、提高效率、降低成本!