在追求产品极致性能与快速迭代的今天,金属3D打印(增材制造)已成为颠覆性的生产技术。它赋予了我们前所未有的设计自由,能够制造出传统方法无法企及的复杂几何形状、轻量化结构和内置功能。然而,对于许多严谨的工业领域——如航空航天、精密医疗器械、高端汽车和机器人——一个核心的挑战依然存在:如何确保3D打印金属零件上那些关键的装配接口(如配合面、螺纹孔、定位销孔)达到微米级的精度和光洁度?

建议您采用“3D打印 + CNC精加工”混合制造方式!这样不仅能保障“形”于内,也能保障“合”于外。

单一技术的局限:理想与现实的差距

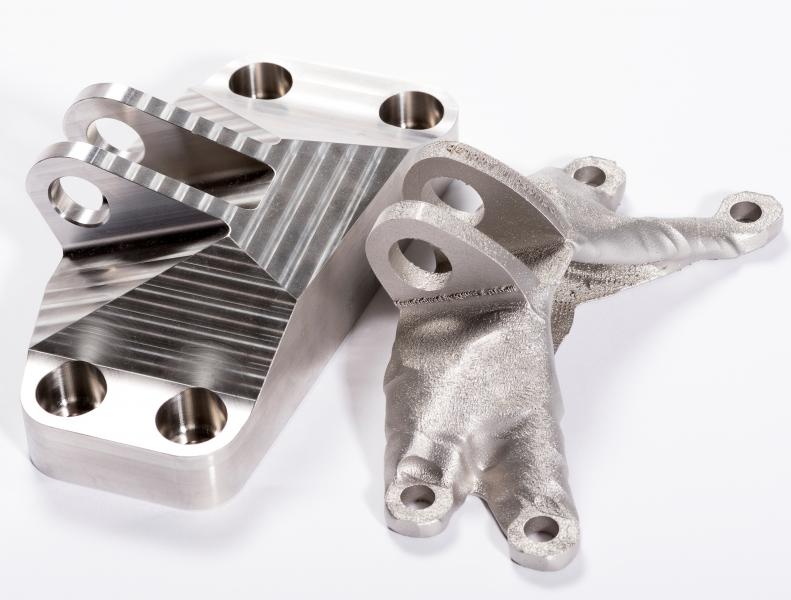

· 纯3D打印的瓶颈: 金属3D打印(如SLM技术)是一个逐层熔化的过程。虽然整体尺寸精度很高,但在特定角度(尤其是悬垂面)和上表面,会不可避免地产生阶梯效应和微小的球化现象。这使得直接打印出的配合表面粗糙度(Ra)通常只能在几微米到十几微米之间,难以满足高负荷、高密封性或精密滑动配合的要求。

· 纯CNC的局限: 传统CNC减材制造虽然能完美实现高精度的表面,但对于极其复杂的内部流道、仿生结构或一体化轻量化设计,往往束手无策,需要分多件加工再组装,增加了成本、重量和潜在故障点。

“3D打印 + CNC精加工”混合制造解决方案:

采用“3D打印为主,CNC为辅”的混合制造流程,完美结合了两种技术的优势,扬长避短,为您带来两全其美的结果。

第一步:3D打印——塑造“自由的形态”

我们使用先进的金属3D打印设备,将您的数字模型直接转化为高性能的金属零件(如钛合金、铝合金、不锈钢、镍基高温合金等)。在这一步,我们专注于:

· 实现功能整合与极致轻量化。

· 制造内含复杂冷却流道或拓扑优化的结构。

· 完成零件95%以上的形体制造,作为后续精加工的“理想毛坯”。

第二步:CNC精加工——赋予“精确的灵魂”

在打印完成的零件上,对所有关键的装配接口,并进行数控加工(CNC):

· 高精度配合面: 对法兰面、密封面、轴承座等部位进行铣削或车削,轻松实现 Ra < 0.8 μm 甚至更低的镜面级光洁度,确保紧密配合,消除泄漏和晃动。

· 精密孔与螺纹: 对定位销孔、螺栓孔等进行钻、铰、镗加工,保证其圆度、圆柱度和位置度达到IT7级甚至更高公差,实现精准对位与可靠连接。

· 消除内应力与变形: 通过专业的工装夹具设计,我们在CNC加工过程中有效控制并释放打印件可能存在的内应力,确保最终零件的尺寸稳定性和几何精度。

“3D打印 + CNC精加工”混合制造优势:

1. 性能最大化: 您得到的是一个既拥有复杂内部构型优势,又具备完美装配性能的“终极零件”,直接可用于您的核心装配体。

2. 可靠性倍增: 精确的机械接口极大地提高了连接刚度和疲劳寿命,消除了因配合不良导致的磨损、异响或失效风险。

3. 缩短交期,降低成本: 相比传统的“多零件加工+组装”模式,一体化打印减少了零件数量和装配工序。而后续的精加工则由我们一站式完成,您无需在打印厂和机加厂之间辗转,沟通成本和时间成本大幅降低。

4. 设计自由度解放: 设计师可以大胆采用最优化的拓扑结构,而无需再为“如何加工”过度妥协。装配接口的精度问题,交由我们在后处理阶段解决。

典型应用场景

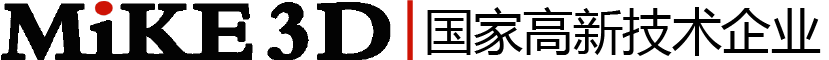

· 航空航天: 发动机燃油喷嘴的精密螺纹与密封面;支架部件与机身对接的高精度定位接口。

· 医疗器械: 外科手术导板的导向孔;植入体与骨骼或工具连接的螺纹孔;机器人关节臂的轴承座。

· 高端汽车与赛车: 液压系统集成块的法兰面与流道孔;轻量化悬挂零件的球头连接座。

· 工业机器人: 轻量化关节壳体内部的减速机安装面与轴承位。

在制造技术飞速融合的今天,选择正确的工艺组合,就是选择产品的核心竞争力。我们相信,3D打印与CNC的精妙结合,不是一种备选方案,而是实现高复杂度、高性能金属零件的必然路径。

如果您正被复杂金属零件的精度与性能要求所困扰,欢迎随时联系上海3D打印公司——麦客信息。我们会用先进的技术和丰富的经验为您打造出打造从内到外都无可挑剔的精密零件。