如今,金属3D打印已成为注塑成型工艺的重要补充。三维设计(数字化)与打印技术,使得制造带有复杂随形冷却水道的模具成为可能。这不仅有助于减少废品率、提高零件质量,更能显著提升冷却效率。上海3D打印服务商——麦客信息为模具应用提供从三维设计到打印制造的完整解决方案,有效提升生产力。

金属3D打印 VS. 传统模具制造:冷却水道对比

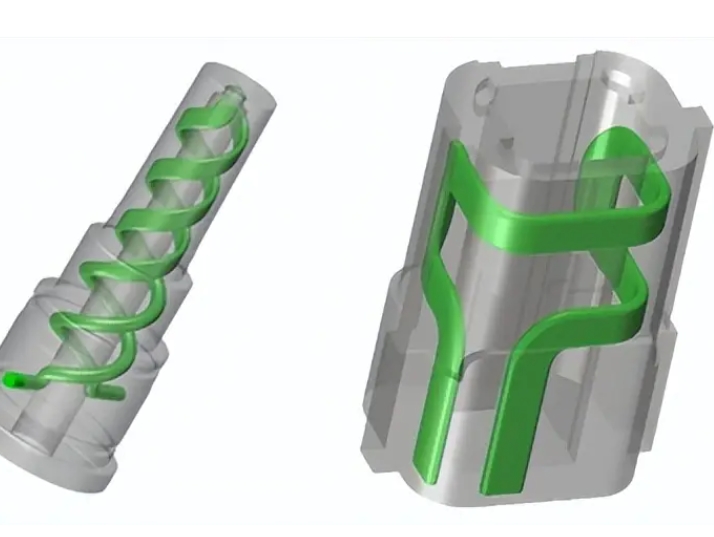

传统冷却水道: 在传统模具制造中,钻孔工艺只能制造直线型水道。这导致水道形状受限,且通常远离模具型腔表面。

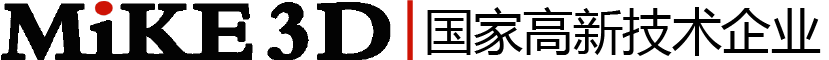

随形冷却水道: 3D打印技术则能精确制造复杂的格状结构和水道。这些水道基于零件几何形状在CAD软件中设计,可以贴合型腔轮廓分布。

优势显著:

更高的散热效率: 与传统模具相比,带有随形冷却水道的3D打印模具散热效率更高,可显著缩短注塑周期,提高生产效率。

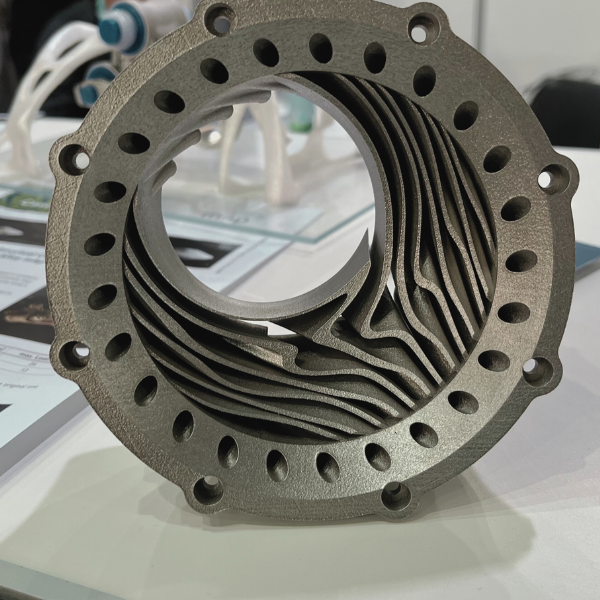

提升产品质量: 传统制造中,零件常因冷却不均导致热变形。而3D打印模具凭借其均匀的散热能力,能有效减少产品缺陷,提高质量合格率。

轻量化与成本优化: 三维设计和3D打印技术还能实现模具的轻量化结构,降低成本。此外,该技术还可用于基于现有模具设计和制造过渡模具。

工作流程:

1. 模具设计: 使用软件进行模具的CAD设计。

2. 模拟分析: 对模具水道设计方案进行分析,模拟模具循环过程中的温度变化,并根据结果优化设计。

3. 3D打印: 使用金属3D打印机制造带有高质量随形冷却水道的模具。

4. 金相分析: 取样进行金相分析,确保打印模具符合质量标准。

5. 后处理: 进行热处理、去除支撑结构、表面处理等工序。

6. 产品交付: 塑料产品冷却后,开模取出成品。

金属3D打印的应用价值不仅限于注塑模具领域,在压铸、冲压等工艺中也展现出高效、低损、优质、个性化的生产潜力。随着金属3D打印技术的持续进步和成本优化,这种从数字化设计到增材制造的完整解决方案将日益普及,并在未来制造业中扮演愈发重要的角色。