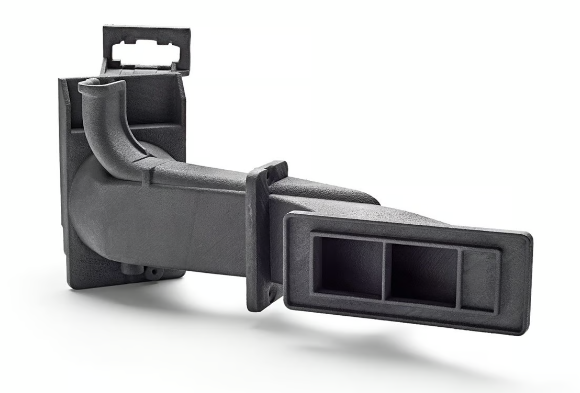

随着工业4.0时代的深入发展,增材制造(3D打印)技术正以前所未有的速度颠覆传统制造业。作为国内领先的上海3D打印服务商——麦客信息3D打印的管道配件可以实现耐压性、密封性及疲劳寿命等多方面性能,可为化工、能源、航空航天及高端装备制造等领域提供复杂工况下的管道系统解决方案。

直面行业痛点:超越“形状复制”的功能性制造

长期以来,管道配件的性能瓶颈往往存在于非标件、复杂流道构件或需要快速迭代的原型中。传统铸造或机加工方式不仅周期长、成本高,且在应对极端压力、腐蚀性介质及周期性负载时,常常力不从心。

上海麦客信息通过3D打印一体成型、拓扑优化和材料科学的深度融合,打造出在核心性能上媲美甚至超越传统制造的高可靠性产品。

上海麦客3D打印管道配件的三大核心优势:

1. 卓越耐压性:从材料到结构的一体化强化

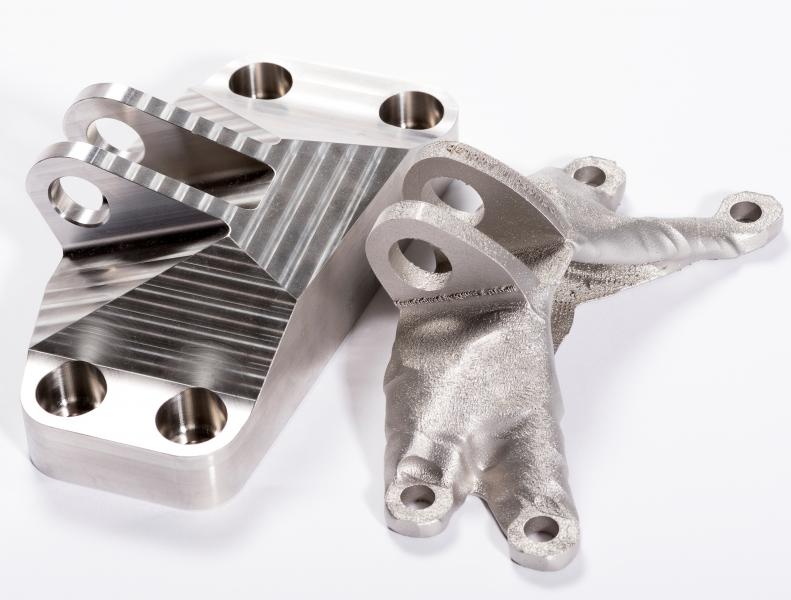

我们通过选用经过严格认证的尼龙(PA12/PA11)、聚碳酸酯(PC)、ULTEM(PEI)乃至金属(不锈钢、钛合金、铬镍铁合金)等高性能材料,确保打印基材的先天强度。更重要的是,利用3D打印的技术优势,可以在设计阶段对配件内部进行拓扑优化,在保证强度的前提下,精准分布材料,消除应力集中点,从而创造出比传统均质结构更轻、更强的耐压部件,轻松应对从数十到数百巴不等的压力环境。

2. 无懈可击的密封性:实现零泄漏的一体成型

传统多部件组装是泄漏的主要风险源。我们的3D打印技术能够将复杂的管道系统、包括内部的流道、阀门接口及法兰连接面,实现一体化成型。这不仅减少了组装环节,更从根本上消除了因焊缝、螺纹或垫片老化带来的泄漏隐患。通过高精度打印和严格的公差控制,确保了配合面的平整度与光洁度,为实现长期、可靠的静态密封提供了保障。

3. 超长疲劳寿命:抵御周期性负载的挑战

在振动、脉冲或温度循环的工况下,配件的抗疲劳能力至关重要。3D打印允许设计师创造出传统工艺无法实现的随形冷却流道或晶格结构,这些结构能有效分散和吸收应力,显著延缓裂纹的产生与扩展。此外,通过我们的热处理等后处理工艺,可以进一步消除打印件的内应力,优化其微观结构,从而将产品的疲劳寿命提升至全新水平。

3D打印管道配件技术已成功应用于多个领域,应用场景与客户价值:

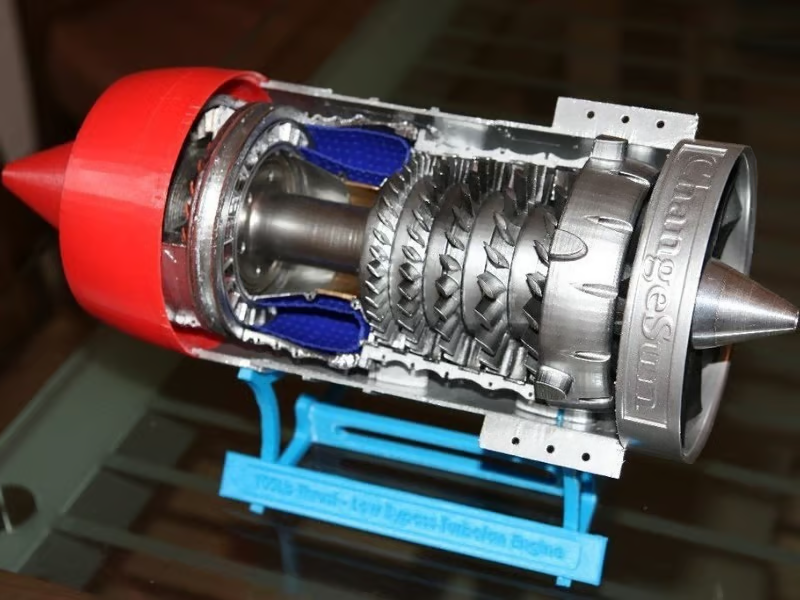

· 航空航天: 为燃油液压系统打印的轻量化歧管,通过了极端振动和压力脉冲测试。

· 能源化工: 定制化的耐腐蚀反应器入口构件,实现了复杂的内部混合功能与卓越的密封性。

· 研发与试制: 为客户的新项目快速制造功能测试件,极大缩短了研发周期,降低了试错成本。

通过我们的高精度3D打印服务,您可以获得更短的交期、更低的综合成本、更高的设计自由度以及更可靠的终端性能。上海麦客信息是一家专注于工业级3D打印技术应用与服务的高新技术企业,致力于为全球客户提供从快速原型到小批量终端零件生产的一站式解决方案。公司拥有如:SLS、SLA、金属3D打印等多种先进打印设备,并在材料科学与后处理工艺上具备核心竞争力。如有3D打印服务需求,欢迎随时来电咨询:180-4267-7785!