作为上海3D打印厂家,我们经常被客户问到一个关键问题:“3D打印的模具在高温下会变形吗?” 这个问题的答案并非简单的“是”或“否”,而是取决于材料选择、工艺参数、模具设计以及应用条件等多个因素。本文将深入探讨这一话题,帮助您全面了解3D打印模具在高温环境下的表现与解决方案。

为什么模具在高温下可能变形?

任何材料在高温下都会发生物理变化,3D打印模具也不例外。变形的主要原因包括:

1. 热膨胀系数:材料受热时体积膨胀

2. 玻璃化转变温度(Tg):聚合物材料从硬态转变为弹性态的温度点

3. 热变形温度(HDT):材料在负荷下开始软化的温度

4. 结晶化与相变:材料内部结构在高温下的变化

影响3D打印模具高温性能的关键因素

1. 材料:决定高温性能的基础

· 标准聚合物材料:如PLA、ABS等,其热变形温度通常在60-100°C之间,适合低温应用

· 工程级材料:如尼龙(PA)、PC(聚碳酸酯),HDT可达100-150°C

· 高性能材料:

· PEEK/PEKK:热变形温度可达250°C以上,接近金属模具性能

· ULTEM™(PEI):长期使用温度170-180°C,阻燃且机械性能优异

· 高温光敏树脂:专为注塑模具开发,可耐受200-300°C短期高温

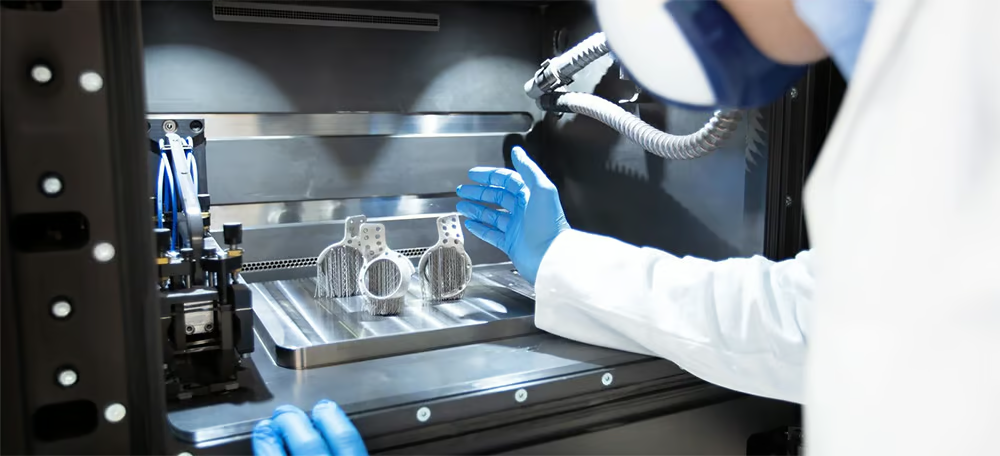

2. 3D打印工艺:可以增强高温稳定性

· 完全致密化打印:确保材料内部无孔隙,减少热应力集中点

· 优化打印方向:根据热负荷方向调整打印层方向,增强结构完整性

· 后处理工艺:

· 热退火处理:消除内应力,提高结晶度,可显著提升HDT

· 表面涂层:如金属镀层、陶瓷涂层,可提高表面耐温性

· ** infiltration**:使用低粘度环氧树脂或金属填充剂渗透,提高整体耐热性

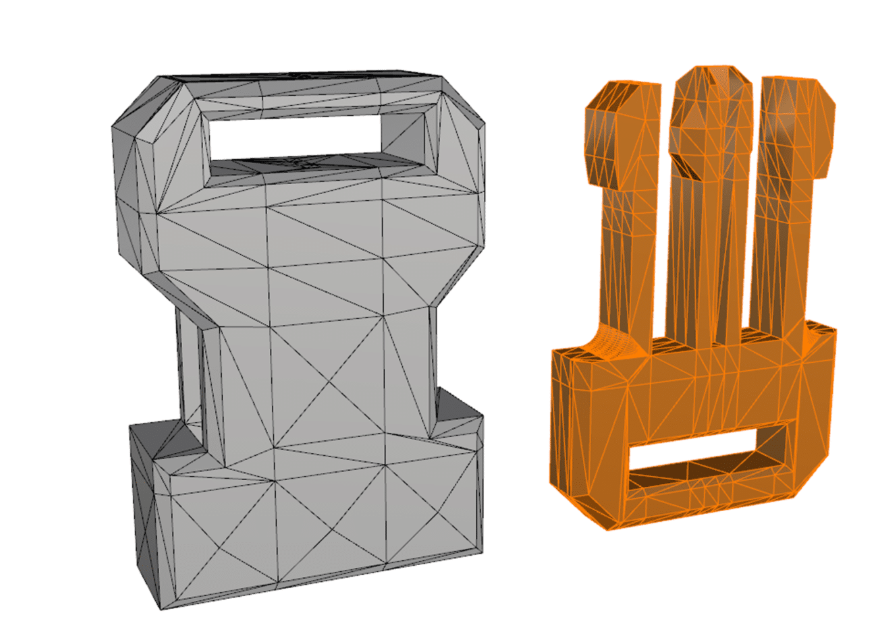

3. 模具设计:可提高耐热性

· 随形冷却水路:3D打印独有的优势,可集成复杂冷却系统,大幅降低模具工作温度

· 热应力补偿设计:预测热膨胀方向,在设计中预留补偿空间

· 模块化设计:将高温区域设计为可更换模块,延长整体模具寿命

· 加强结构设计:在预期变形区域增加加强筋或支撑结构

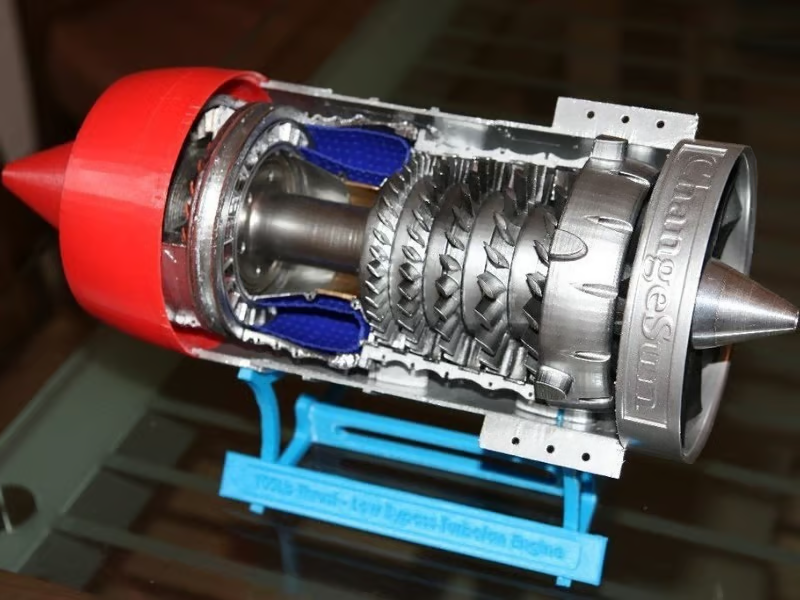

实战应用:3D打印模具在高温场景的成功案例

案例一:短期注塑成型

使用ULTEM 1010材料打印的注塑模具,在180°C条件下成功完成500次PP塑料件注射,变形量控制在0.1mm内,满足原型验证需求。

案例二:热压成型模具

采用高温树脂打印的复合材料热压模具,在120-140°C、0.5-1MPa压力下,成功生产碳纤维增强聚合物部件。

案例三:熔模铸造模

使用专门的高精度3D打印模具,制作蜡型后进行熔模铸造,模具在蜡料注射温度(60-80°C)下保持稳定尺寸精度。

如何最大化3D打印模具的高温稳定性:专业建议

1. 明确应用需求:

· 确定实际工作温度(峰值与持续)

· 评估压力、循环次数等工况条件

· 定义可接受的变形公差

2. 材料与工艺匹配:

· 高温应用首选PEEK、ULTEM等高性能材料

· 根据材料特性优化打印参数(层厚、温度、速度)

· 实施必要的后处理(退火、涂层等)

3. 设计优化策略:

· 利用仿真软件预测热变形,优化结构

· 集成主动冷却系统,控制工作温度

· 针对高热负荷区域进行局部强化

4. 使用与维护规范:

· 制定合理的预热与冷却规程

· 避免温度骤变引起的热冲击

· 定期检查关键尺寸,建立维护计划

3D打印模具在高温下确实可能变形,但通过科学的材料选择、工艺优化和工程设计,完全可以满足大多数工业应用需求。对于200°C以下的应用,现代3D打印材料与技术已能提供可靠解决方案;对于更高温度环境,我们有专业方案将变形控制在可接受范围内。联系上海3D打印公司——麦客信息,获取针对您特定高温应用的专业建议与定制化服务。