3D打印产品的强度并非固定不变,而是一个受多重因素影响的复杂属性。其强度范围非常广:既可以是高强度(如航空航天金属件),也可以是相对较低强度(如某些快速原型塑料件)。下面,上海3D打印公司-麦客信息为您解读影响3D打印强度的五大关键因素:

一、打印技术:

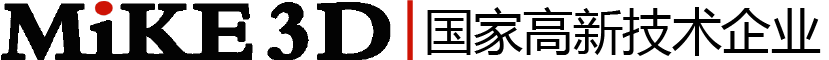

金属粉末床熔融(SLM, DMLS)或选择性激光烧结(SLS)技术制造的金属或高性能聚合物零件,其强度可媲美甚至超越传统铸造或锻造件。

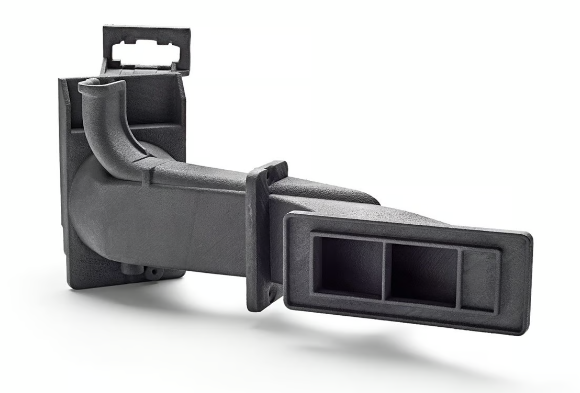

熔融沉积成型(FDM)制造的塑料件,在层间结合力等方面可能相对较弱,但通过优化设计和材料选择,也能满足特定强度需求。

光固化(SLA, DLP)制造的树脂件精度高,但材料本身强度通常低于工程塑料或金属。

二、材料选择:

这是最核心的因素之一。金属(钛合金、不锈钢等)本身强度远高于普通塑料。

即使在塑料类别中,工程级材料(如尼龙、PEEK、PEI)或添加了增强纤维(碳纤维、玻璃纤维)的复合材料,其强度也远高于基础PLA或ABS。

三、设计优化:

3D打印独有的设计自由度允许创建拓扑优化结构、晶格结构(蜂窝状)或功能梯度结构。这些设计能在显著减轻重量的同时,最大化强度/重量比,这是传统工艺难以实现的。

四、打印参数:

层厚、填充密度/模式、打印速度、打印温度、层间冷却等参数直接影响层间结合、内部致密度和缺陷产生,从而显著影响最终强度。通常,更小的层厚、更高的填充密度(100%实心>格状填充>稀疏填充)、合适的打印速度能提升强度。

五、后处理工艺:

热处理(退火、时效硬化)、化学处理(树脂浸渍增强)、机械处理(打磨、喷丸强化)、涂层等后处理步骤能有效消除应力、提高致密度、改善表面性能或增加额外保护层,从而显著提升零件的最终强度和耐久性。

总结关键点:

强度范围广: 从低强度原型到高强度最终用途零件均可实现。

非绝对劣势: 认为3D打印产品“强度一定低”是误区。高端技术和材料制造的零件强度可达到或超过传统工艺水平,尤其在金属3D打印领域。

材料≠最终强度: 虽然材料本身的强度是基础,但最终产品的强度是打印技术、设计、参数设置和后处理工艺共同作用的结果。优秀的设计和工艺能充分挖掘甚至超越材料的潜力。

关键在于应用匹配: 评估3D打印零件的强度,必须结合其具体应用场景、所选技术、材料和工艺链进行综合考量。