随着3D打印技术的飞速发展与广泛应用,全球制造业正积极拥抱这一革命性的增材制造方式,以弥补甚至超越传统数控加工(CNC)的局限。行业共识表明,采用传统铸造方法从图纸设计到成品交付往往需要耗时长达45天之久。而金属3D打印技术的引入,则彻底颠覆了这一漫长的周期——复杂铸件的制造时间被大幅压缩至一周以内。作为这项变革性技术的先行者与主要推动力,航空航天工业率先认识到金属3D打印在制造高性能、高复杂度、高强度的关键航空部件方面的独特价值,并不断拓展其应用边界。

金属3D打印赋能:十大关键航空航天部件制造

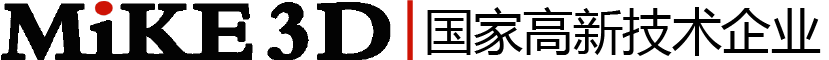

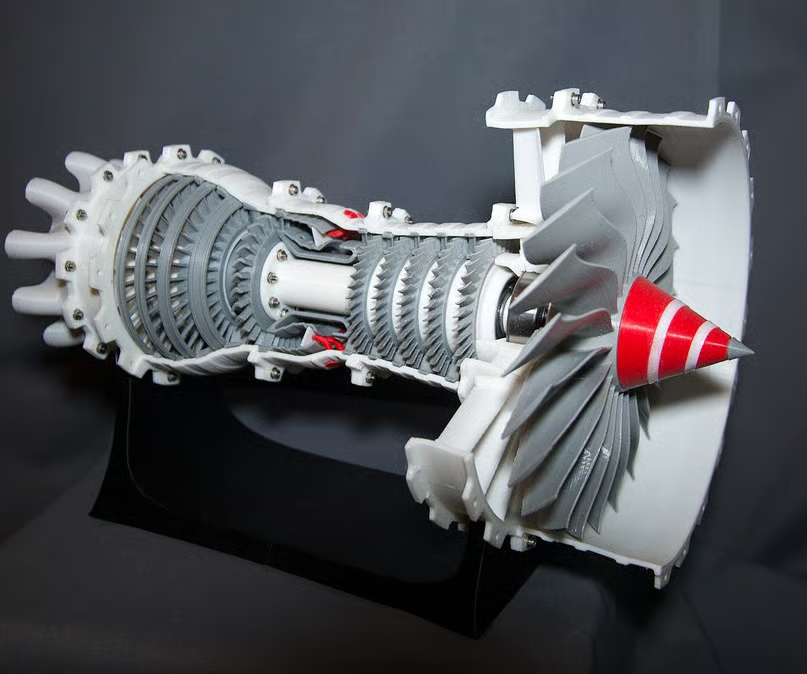

1. 发动机核心部件

航空发动机堪称“工业皇冠上的明珠”,也是金属3D打印应用最成熟、最广泛的领域之一。

借助金属增材制造,工程师能够突破传统加工限制,一体成型制造出具有复杂内部冷却流道、薄壁结构的涡轮叶片、燃油喷嘴、燃烧室衬套等核心部件。

金属3D打印(如SLM/DMLS技术)赋予设计极高的自由度,并能在短短数小时内完成高精度原型或最终功能件的制造,显著缩短研发迭代周期,提升发动机性能与效率。

2. 轻量化结构部件

飞机结构部件的制造直接关乎飞行安全与效能。金属3D打印以其极高的尺寸精度和可控性,能够有效减少制造偏差,生产出公差更严格的关键结构件。

利用拓扑优化和创成式设计,金属3D打印可以制造出传统工艺难以企及的高度复杂、仿生优化的框架、支架、铰链和连接件。

其优势在于:大幅减轻部件重量(通过点阵结构等设计)、减少材料浪费(近净成形)、提升结构强度与刚度(优化载荷路径),最终实现整机减重和燃油效率的提升。

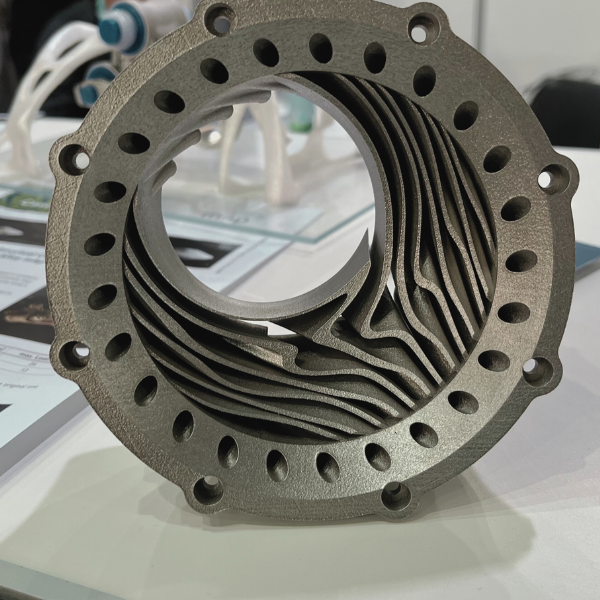

3. 集成化流体管路系统

飞机内部遍布着错综复杂的燃油、液压、环控等管路系统,其性能直接影响飞机的正常运行。

金属3D打印能够一次性制造出具有复杂内部流道、多接口集成的管路部件,实现无缝连接。

该技术可以将原本需要多个零件组装的分支管路、歧管等集成为单一部件,不仅简化了装配,减少了潜在的泄漏点,更显著提升了系统的整体可靠性、安全性和空间利用率。

4. 定制化客舱内饰件

航空公司不断提升客舱的舒适度与个性化体验。金属3D打印为此提供了强大的制造手段。

它可以高效生产轻量化、高强度的座椅骨架、扶手支架、折叠桌板锁扣、个性化行李架组件、盥洗室配件等内饰金属件。

其核心价值在于快速响应定制化需求,设计师可以根据特定航线的品牌定位或乘客偏好,灵活调整设计细节,实现小批量、多品种的敏捷生产,为乘客创造独特体验。

5. 精密传感器支架

现代飞机依赖海量传感器进行实时状态监控。传感器安装的精确性和稳定性至关重要。

金属3D打印能够制造出高度复杂、轻量化、且完全符合传感器安装点空间约束的专用支架。

这些支架不仅能确保传感器被精确定位在最佳监测点,其优异的刚度和减振特性更能为传感器提供长期稳定可靠的工作环境,保障飞行数据的准确性。

6. 快速响应维修与备件

航空运营对停场时间(AOG)极为敏感,对维修和备件的时效性要求极高。

金属3D打印技术为航司和MRO(维护、维修和大修)企业提供了革命性的解决方案:按需制造(On-Demand Manufacturing)。

工程师可以快速逆向建模或重新设计老旧、停产或采购周期漫长的部件,并利用金属3D打印机在本地或分布式制造中心迅速生产出合格的替换件。

这极大缩短了备件等待时间,降低了库存成本,简化了供应链管理,有效保障机队的高效运行。

7. 高性能制动系统组件

飞机的制动系统承受着极端的高温、高压和摩擦,是飞行安全的关键屏障。

金属3D打印,特别是采用高性能合金(如Inconel, 钛合金等),能够制造出具有优异耐磨性、高温稳定性、抗热疲劳性能的制动盘、制动卡钳部件(如活塞、支架)和刹车片(制动衬片)基座。

通过优化内部冷却结构(如随形冷却流道),3D打印的制动部件能有效提升散热效率,延长使用寿命,增强制动可靠性。

8. 高效燃油喷嘴

燃油喷嘴的性能直接影响发动机的燃烧效率和排放水平。

金属3D打印技术能够克服传统制造瓶颈,一体成型制造出具有极其复杂内部旋流结构、微小精密喷孔、集成式冷却通道的燃油喷嘴。

这种设计自由度使得喷嘴能实现更精细的燃油雾化,优化油气混合,从而显著提升燃烧效率,降低油耗和污染物排放,同时增强喷嘴在极端环境下的耐用性。

9. 轻质高强电子设备外壳

随着机载航电设备、通信系统和传感器网络的日益复杂,对其外壳的电磁屏蔽(EMI/RFI)、散热和轻量化要求不断提高。

金属3D打印(如铝、钛合金)可以制造出结构高度集成、内部腔室复杂、散热鳍片优化的电子设备外壳/支架。

其优势在于实现轻量化的同时,提供卓越的强度、刚度和电磁屏蔽效能,并能集成热管理功能(如散热通道),为精密电子设备提供坚固可靠的保护。

10. 高可靠性传动部件

飞机起落架收放、舵面作动等系统依赖精密的传动机构。

金属3D打印可用于制造高精度、高强度的齿轮(特别是异形齿轮)、轻量化轴承座、定制化传动轴连接件、作动筒部件等。

该技术能够生产具有优化齿形、内部减重结构的部件,在保证甚至提升承载能力和疲劳寿命的同时,实现减重和空间节省,提高传动系统的整体效率和可靠性。

金属3D打印技术正以前所未有的深度和广度融入航空航天制造的核心环节,其价值已远不止于原型验证,更在关键承力件、功能集成件、定制化备件等领域展现出强大的生产力和变革力。其带来的设计自由、轻量化、性能提升、供应链精简和快速响应能力,正被全球领先的航空制造商、发动机公司和航空公司广泛认可并积极采纳。

上海麦客信息:您可靠的上海3D打印服务合作伙伴

作为深耕增材制造领域多年的技术专家,上海麦客信息汇聚了超过10年的行业经验和技术积淀。我们专注于提供高质量3D打印和三维扫描解决方案。从设计优化咨询、材料选择、工艺开发到后处理及质量检测,我们致力于为航空航天客户提供高度定制化、高可靠性、高效率的金属3D打印服务,助力客户加速创新,降本增效,领航未来。

立即联系上海麦客信息,开启您的航空航天部件增材制造之旅!